點焊機器人的類型分類

發(fā)布時間:2021-09-02

瀏覽次數(shù):173

起初,點焊機器人只用于增強焊點作業(yè) ( 往已拼接好的工件上增加焊點 ) 。后來,為了保樣,點焊機器人逐漸被要求具有更全的作業(yè)性能。具體來說有:安裝面積小,工作空間大:快速完成小節(jié)距的多點定位 ( 例如每 0 .3 ~ 0 .4s 移動 30 ~ 50mm 節(jié)距后定位 ) :定位精度高 ( ±0 .25mm) ,以確保焊接質(zhì)量:持重大 (300 ~ 1000N) ,以便攜帶內(nèi)裝變壓器的焊鉗;示教簡單,節(jié)省工時;安全可靠性好。

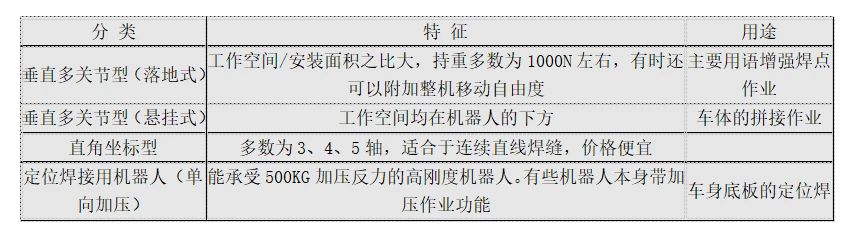

表 1 列舉了生產(chǎn)現(xiàn)場使用的點焊機器人的分類、特點和用途。在驅(qū)動形式方面,由于電伺服技術(shù)的迅速發(fā)展,液壓伺服在機器人中的應(yīng)用逐漸減少,甚至大型機器人也在朝電動機驅(qū)動方向過渡,隨著微電子技術(shù)的發(fā)展,機器人技術(shù)在性能、小型化、可靠性以及維修等方面日新月異;在機型方面,盡管主流仍是多用途的大型 6 軸垂直多關(guān)節(jié)機器人,但是,出于機器人加工單元的需要,一些汽車制造廠家也進行開發(fā)立體配置 3 ~ 5 軸小型專門使用機器人的嘗試。

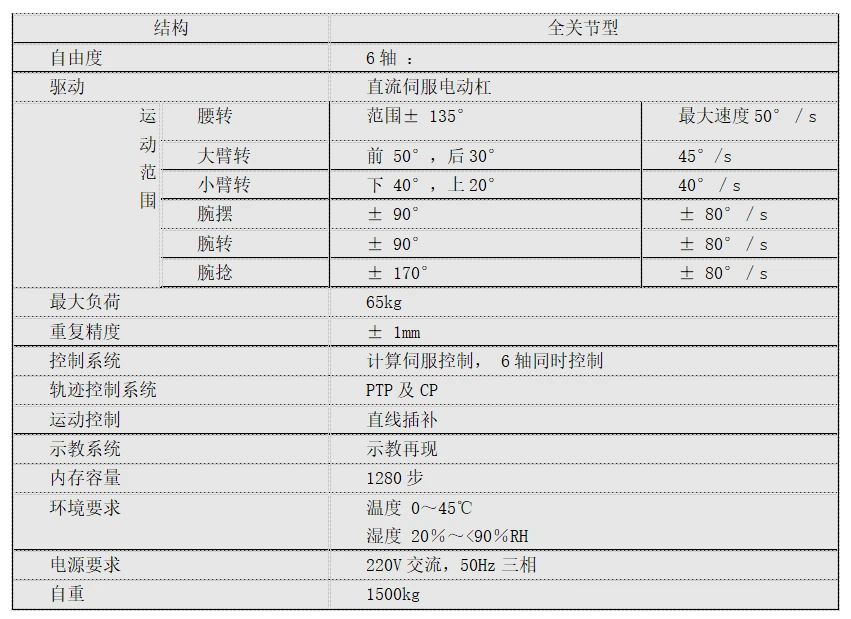

一般關(guān)節(jié)式點焊機器人本體的技術(shù)指標,見表 2 。